Бизнес-планы, ТЭО проектов производства металлопластиковых труб под-ключ. Business development plan

+7 (916) 265-6744

|

||||||||||||||

|

Преимущества и недостатки базовых технологий изготовления металлопластиковых труб. |

||||||||||||||

|

ШОВНЫЕ / БЕСШОВНЫЕ МЕТАЛЛОПЛАСТИКОВЫЕ ТРУБЫ или сварка встык или внахлест |

||||||||||||||

|

Две технологии производства металлопластиковых труб / Two technologies for the production of Multilayer metal-plastic pipes |

||||||||||||||

|

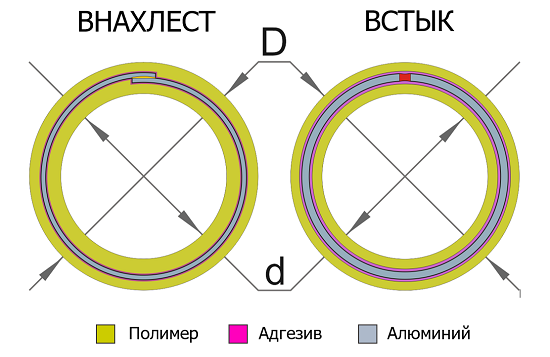

С легкой руки московского менеджера Васи Максимова металлопластиковые трубы стали подразделять на «шовные» и «бесшовные». Не особенно задумываясь, Василий перенес свой короткий опыт работы на челябинской металлобазе в свою маркетинговую стратегию. Такая классификация и в отношении стальных труб не верна, но в отношении металлопластиковых труб и вовсе нелепа. Тем не менее, классификация прижилась. Деление металлопластиковых труб на «шовные» и «бесшовные» породило массу несуразиц в маркетинговых легендах отделов продаж, и до сих пор вносит сумятицу в разум неосведомленных покупателей. Давайте разобраться в этом вопросе и вернем в классификацию металлопластиковых труб здравый смысл. МЕТАЛЛОПЛАСТИКОВЫЕ ТРУБЫ С АЛЮМИНИЕВЫМ СЛОЕМ СВАРЕННЫМ ВСТЫК ИЛИ ВНАХЛЕСТ С технической точки зрения бесшовных металлопластиковых труб нет. Существуют две базовые технологии производства металлопластиковых труб:

Т.е. сварные швы во всех металлопластиковых трубах есть .

Конструкции металлопластиковых труб по типу сварного шва В обоих случаях трубы соответствуют требованиям ГОСТ Р 53630-2015 , «Трубы напорные многослойные для систем водоснабжения и отопления» или стандартам DIN 16836, ISO 21003. И по своему функциональному назначению, своим основным характеристикам: внутреннему и наружному диаметрам, рабочим давлению и температуре эти трубы аналогичны. И все же, имеются особенности, обусловленных различиями в технологии изготовления. ДВЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА МЕТАЛЛОПЛАСТИКОВЫХ ТРУБ Металлопластиковые трубы и технологию их производства в 1979 году изобрели англичане (компания Кitetechnology). Затем небольшая немецкая фирма Unicor выкупила у англичан патент на технологию. Впрочем, до сих пор эту технологию называют «английской». Благодаря профессионализму своих инженеров и единоличному владению патентом Unicor вырос в гигантский концерн по производству экструзионного оборудования. Суть английской технологии довольно проста:

Из-за практически одновременности процессов технологию иногда называют "совмещенной" или "параллельной". Максимально достижимая производительность совмещенной технологии ограничивается предельной скоростью ультразвуковой сварки, и в настоящее время составляет около 25 метров минуту. Оборудование довольно компактно - длина линий 28…45 метров. .

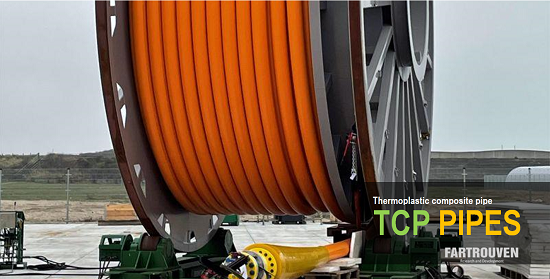

Английская технология производства металлопластиковых труб Есть изобретения, чьи простые и понятные принципы на долгие годы входят в повседневную жизнь, и сохраняют конкурентные преимущества, телефон, скотч, шариковая ручка, двигатель внутреннего сгорания. Английское изобретение и технология относится именно к таким изобретениям – до сих еще никто не придумал трубы сочетающие в себе отсутствие коррозии, долговечность, низкое температурное расширение и полное отсутствие диффузии кислорода. Появлению другой технологии, отчасти, мы обязаны суровости европейских патентных законов и твердой позиции Unicor в отношении распространения технологии. Альтернативную технологию изобрели швейцарцы, и это было единственной возможностью выйти на рынок экструзионного оборудования для производства металлопластиковых труб. Швейцарская технология позволяла достичь более высокой производительности 25…50 метрам в минуту, но получилась довольно громоздкой, и по сути, и по размерам оборудования - длина линий составляет 80…120 метров. .

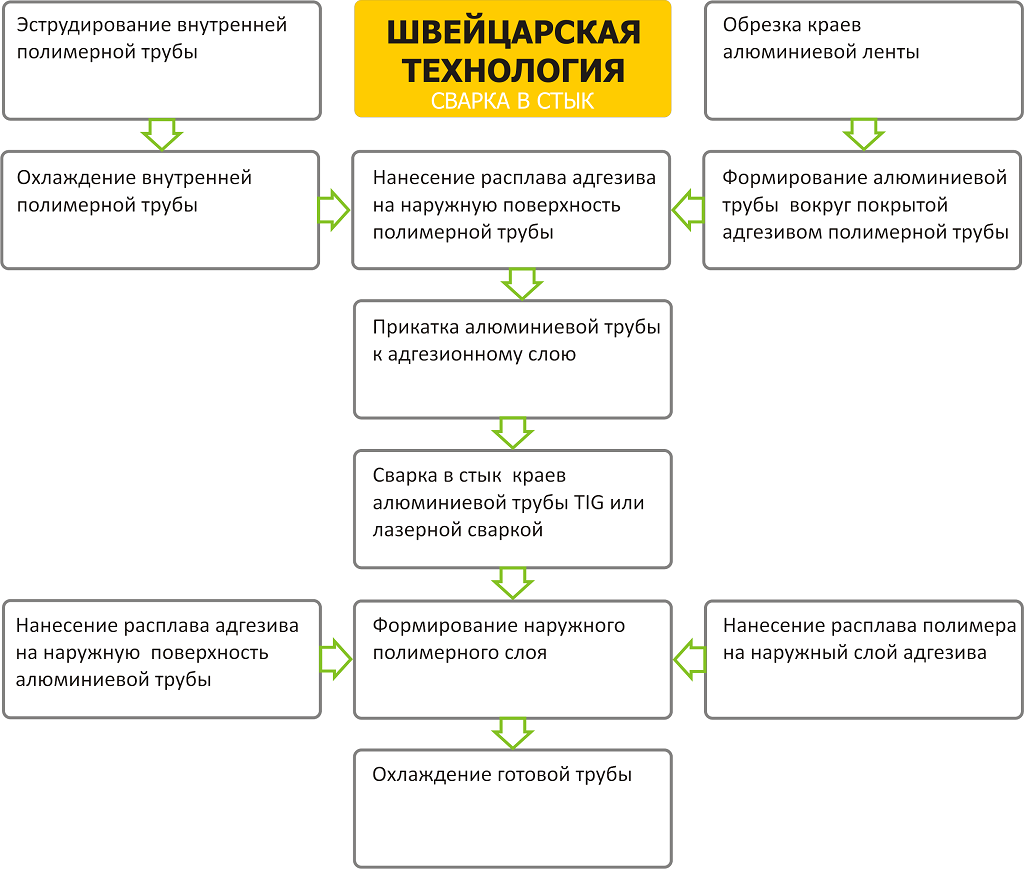

Швейцарская технология производства металлопластиковых труб Из-за последовательных процессов технологию иногда называют "раздельной" или "последовательной". Металлопластиковая труба по швейцарской технологии производится в несколько этапов:

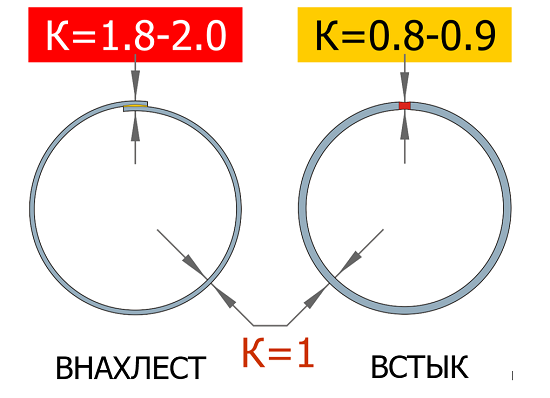

Предельная производительность швейцарской технологии ограничена возможностями TIG и лазерной сварки, и сложной системой формовки алюминиевого слоя. В настоящее время оборудование по "английской" технологии производится в Германии (Maintools) и Португалии (Fartrouven R&D), по "швейцарской" - в Швейцарии (Maillefer), Германии (Dreistern), Италии (Tecnomatic).ЗАБЛУЖДЕНИЯ О ПРОЧНОСТИ СВАРНОГО ШВА Менеджерам по продажам мы обязаны рождению мифов о том, что прочность "бесшовных" труб значительно выше, чем «шовных». Объяснятся это тем, что края трубы свариваются самым «прочным» способом в стык, самой "надежной" TIG (или лазерной сваркой), и тем, что в «бесшовной» трубе алюминиевый слой значительно толще чем в «шовной». Утверждение о разной толщине алюминиевых слоев, безусловно верно, и к этому мы вернемся позже, но с прочность сварного шва - порочное заблуждение. Специалистам по сварке хорошо известно, что при сварке в нахлест прочность сварного шва всегда выше, чем при сварке в стык.

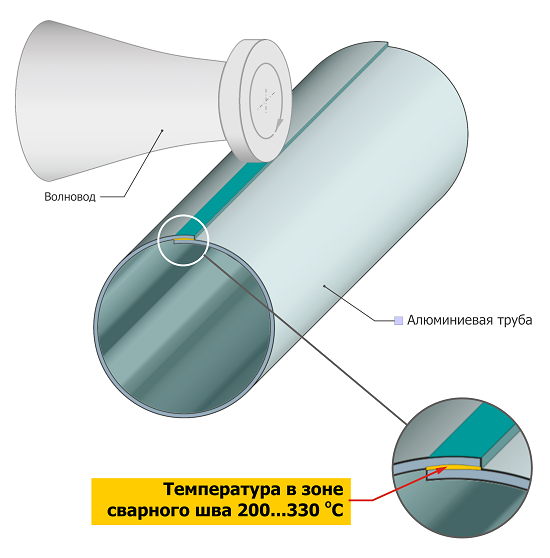

Коэффициенты прочности алюминиевого слоя при сварке встык и внахлест Если взять за единицу коэффициент прочности самой фольги, то при сварке внахлест коэффициент прочности будет всегда больше единицы, а при сварке встык – всегда меньше единицы. Это общеизвестно. Это подтверждается практикой испытаний и эксплуатации металлопластиковых труб – трубы со сваркой внахлест никогда не разрываются по шву, напротив, трубы со сваркой встык всегда разрываются именно по шву. КОВАРНЫЕ СВОЙСТВА «БЕСШОВНОГО» СВАРНОГО ШВА Есть еще одна проблема «бесшовных» металлопластиковых труб. Об этой проблеме менеджеры обычно не знают. Это проблема хрупкости сварного шва при высокотемпературной сварке встык. В английской технологии этой проблемы не существует, а в швейцарское неисправимо больное место. Дело в том, что при производстве металлопластиковых труб применяется алюминиевая лента в кондиции полумягкая в отожженном состоянии (полунагортованная). В этой кондиции алюминиевая лента хорошо формуется, и не рвется при высоких скоростях производства. Для достижения необходимой кондиции на алюминиевых заводах производители отжигают алюминиевую ленту при температурах 350…380 С. При сварке в нахлест ультразвуком зона сварного шва нагревается до сравнительно небольших температур 0,3…0,5 температуры плавления алюминия (около 198…330 градусов по цельсию). Процесс соединения ультразвуком, собственно, не сварка в обычном смысле, а процесс возникновения диффузионных межатомных связей между двумя поверхностями металла под воздействием ультразвука. Слабый разогрев в зоне сварного шва не меняет механической кондиции алюминия, не создает внутреннего напряжения в месте соединения, не ухудшает гибкость алюминиевого слоя, и самой металлопластиковой трубы в целом.

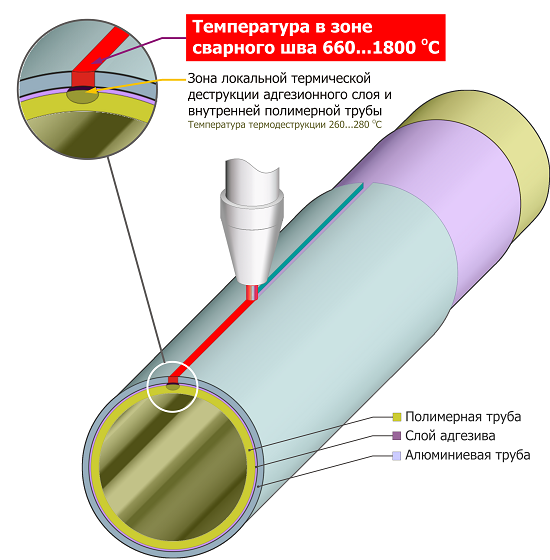

Низкотемпературная сварка ультразвуком По швейцарской технологии алюминиевый слой сваривается встык при температурах выше температуры плавления алюминия (т.е. более 660 С). Естественно, после сварки в сварном шве образуется внутренне напряжение. В обычных условиях, сваренное с помощью TIG или лазерной сварки изделие, для устранения возникших напряжений в сварном шве, отжигают при температурах 350…380 С. Однако, при производстве металлопластиковой трубы отжечь сварной шов невозможно. По крайней мере, никто такого способа пока не нашел.

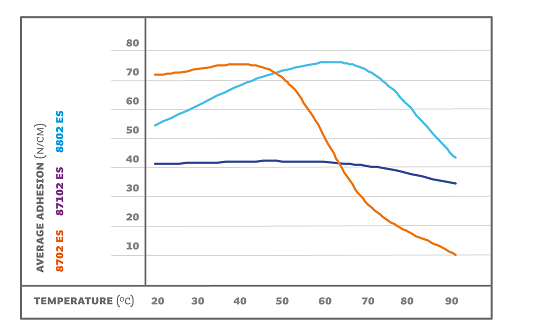

Высокотемпературная сварка TIG, лазер Еще одна проблема швейцарской технологии со сваркой алюминиевого слоя встык также связана с высокими температурами сварки. Температура термической деструкции полимеров применяемых в настоящее время при производстве металлопластиковых труб ( PE - RT и PEX полиэтиленов, PPR полипропилена) находится в диапазоне 260…280 С. По швейцарской технологии алюминиевый слой сваривается непосредственно на внутренней пластиковой трубе, на поверхность которой нанесен слой расплава полимерного адгезива. При этом, пластиковая труба в зоне сварного шва подвергается избыточному воздействию температуры. Высокая температура нагрева сварного шва вызывает в этой зоне локальную термическую деструкцию (разрушение) адгезивного слоя, и поверхности внутренней трубы. Это не лучшим образом сказывается на прочности металлопластиковой трубы в целом. И является еще одной типичной причиной разрыва «бесшовной» трубы по шву. АГДЕЗИЯ / РАССЛОЕНИЕ Эволюция металлопластиковых труб тесно связана с увеличением устойчивости к расслоению ее слоев металла и полимера. В начале 80-х годов прошлого века адгезионная прочность между слоями металлополимерной трубы не превышала 15 Н/см. Это создавало проблемы при соединении металлопластиковых труб механическими фитингами. Под воздействием циклических нагрузок (температуры, давления), гидроударов труба расслаивалась, в местах соединения с фитингом трубы также расслаивались, и нарушалась герметичность соединения. Благодаря разработчикам адгезивов в настоящее время устойчивость к расслоению существенно выросла, и в соответствии с ГОСТ Р 53630-2015 должна составлять не менее 50 Н/см. Этим требования соответствуют большинство применяемых адгезивов, например, Amplify G 388 ( Dow Plastics ), Plexar ( Equistar ), Yparex ( DSM Group ).

Типичные характеристики адгезива для соединения металла и полимера (Yparex B.V. (DSM Group) Разработчики полимеров ведут исследования в области увеличения адгезионной прочности своих клеевых составов для металлопластиковых труб, и можно ожидать, что в ближайшие 1,5…2 года на рынке появятся адгезивы обеспечивающие с устойчивостью к расслоению металлопластиковые труб на уровне 70…100 Н/см. По другому пути пошла компания Fartrouven R&D, она разработала технологию плазменной активации поверхности алюминиевой ленты (PSA, Plasma surface activation), которая увеличила стойкость к расслоению до 150-180 Н/см. Эта технология используется в производстве металлопластиковых MLSC трубах. Для чего это нужно? Хорошо известно, что любая композитная система тем прочнее, чем выше прочность между ее слоями. Т.е. увеличение адгезионной прочности между слоями металла и полимера в трубе повышает прочность самих металлопластиковых труб, увеличивает их долговечность, и позволяет создавать надежные и долговечные соединения с фитингами. При стойкости к расслоению выше 120 Н/см металлопластиковые трубы можно сваривать SCW сваркой. Устойчивость к расслоению металлопластиковых труб, в основном, обусловлена тремя факторами:

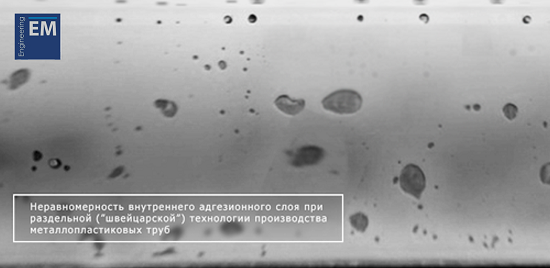

Качество очистки поверхности алюминия и свойства адгезивов, зависят только от технологических возможностей их производителей. Но равномерность нанесения адгезивного слоя на алюминий у двух технологий производства металлопластиковых труб разная. По английской технологии расплав агдезива экструдируется непосредственно на внутреннюю и наружную поверхности алюминиевого слоя. При этом не образуются пузыри в адгезивном слое, и обеспечивается максимально возможная для применяемого адгезива стойкость к расслоению. По швейцарской технологии с наружным слоем тоже нет проблем, расплав также экструдируется на алюминиевый слой.

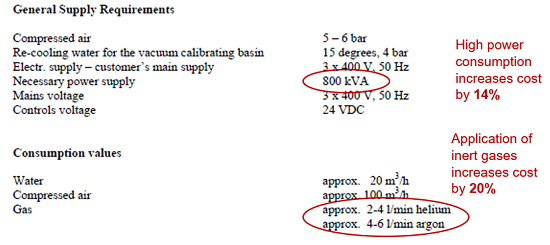

Неравномерность внутреннего адгезивного слоя металлопластиковой трубы при раздельной технологии стыковой сварки алюминиевого слоя Но со внутренним слоем существует системная технологическая проблема: агдезив не наносится на алюминий, а алюминий "прикатывается" к расплаву адгезива. Прикатать к готовой пластиковой трубе с нанесенным на ее поверхность адгезивом алюминиевую ленту без пузырей практически не возможно. Т.е. получить высокую адгезию между внутренней пластиковой трубой и алюминиевым слоем, проблематично. СЕКРЕТЫ СЕБЕСТОИМОСТИ Простого покупателя металлопластиковых труб вопрос себестоимости вряд ли может волновать. Но если встает вопрос об организации производства металлопластиковых труб необходимо учитывать все факторы. В металлопластиковых трубах с алюминиевым слоем сваренным внахлест применяется относительно тонкая алюминиевая фольга, например, в металлопластиковых трубах диаметром 16 мм. применяется фольга толщиной 0,19…0,20 мм.. Прочности 0,2 мм. слоя вполне достаточно для обеспечения низкого температурного расширения (0,25х10-4 ), а давление на разрыв в современных металлопластиковых труб давно перешагнула рубеж ГОСТа, например, сваренная внахлест металлопластиковая труба PE-RT/Al/PE-RT при температуре 95 С разрывается при давлении 40…50 атм. (по ГОСТ достаточно 13 атм.) В «бесшовных» трубах применяется более толстая алюминиевая фольга (лента), это связано с тем, что с помощью TIG или лазерной сварки сваривать тонкую фольгу встык не просто, и прочность сварного шва, как мы говорили выше, ниже чем у самой фольги. Поэтому даже в трубах диаметром 16 мм . необходимо использовать фольгу толщиной 0,35…0,4 мм.. Очевидно, что различия в толщине алюминиевого слоя влечет разную себестоимость металлопластиковых труб. Зная геометрию трубы, а она установлена стандартами, несложно рассчитать себестоимость метра трубы при различных технологиях их изготовления. Важно иметь ввиду то, что линии раздельной (швейцарской) технологии потребляют существенно больше электроэнергии - около 800 кВт (линии английской технологии - на порядок меньше). Кроме того, линии раздельной технологии используют в процессе инертные газы. И это существенно увеличивают себестоимость.

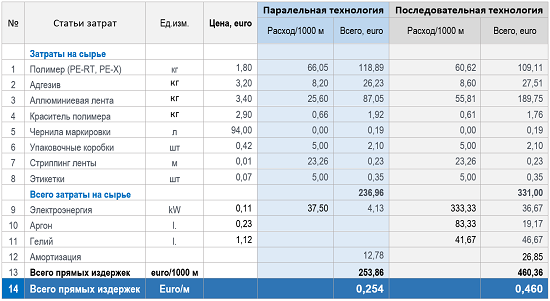

Выдержка из технического предложения на поставку оборудования раздельной технологии производства металлопластиковых труб Для полноты картины в калькуляции себестоимости кроме расчета стоимости материалов, мы учли эти дополнительные факторы:

Калькуляция себестоимости металлопластиковой трубы диаметром 16 мм .

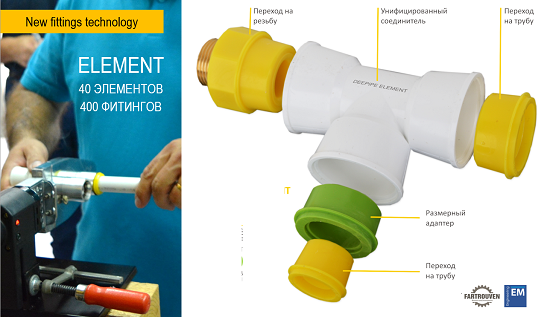

Себестоимость металлопластиковой трубы изготовленной по раздельной технологии (с алюминиевым слоем сваренным встык) в1,8 раза выше чем труба изготовленная по совмещенной технологии (со сваркой алюминиевого слоя внахлест). Разумеется, для расчета полной себестоимости надо учесть общепроизводственные, общехозяйственные и маркетинговые затраты, расходы на оплату труда административного и вспомогательного персонала. Обычно они составляют 23…30% от выше приведенных затрат, и существенно на различия в себестоимости не влияют ТЕНДЕНЦИИ - ГЛАВНОЕ ФИТИНГИ Вероятно, со временем споры о «шовных» и «бесшовных» трубах, или сваренных встык или внахлест потеряют актуальность. Потребителя все меньше и меньше интересуют технологические и технические подробности. Его привлекают бренды и понятный конечный результат. А это значит, что производителям металлопластиковых труб придется вдумчиво выбирать технологию и оборудование для производства, формировать политику контроля за качеством, и серьезно планировать свои маркетинговые стратегии. Но главное не в трубах. 60-70% стоимость трубопроводных систем составляют фитинги. Надежность всей трубопроводной системы, удобство монтажа во многом определяют именно фитинги. В ближайшие годы конкурентность трубопроводной системы будут определять фитинги, а не трубы. По материалам НПО Экструзионные машины 2018. Сварка композитных металлопластиковых труб MLSC . . |

||||||||||||||

|

. |

||||||||||||||

| СТАТЬИ О ТРУБАХ | ||||||||||||||

|

|

|||||||||||||

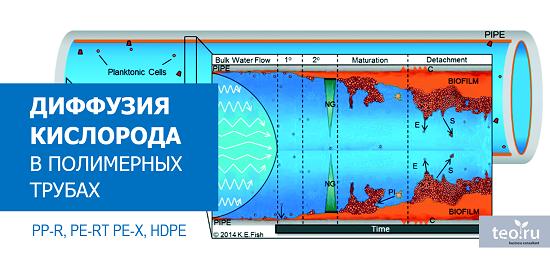

| | Диффузия кислорода в пластиковых трубах | | | Полипропиленовая бомба в наших домах | | |||||||||||||

|

|

|||||||||||||

| | PE-RT - полиэтилен для промышленных труб | | | Гибкие трубы для теплиц | | |||||||||||||

| Проектирование, производство, бизнес-планы металлопластиковых труб и фитингов | ||||||||||||||

|

|

|||||||||||||

| | Проектирование производства полимерных труб | | | Производство металлопластиковых труб | | |||||||||||||

|

|

|||||||||||||

| | Производство металлопластиковых MLSC труб | | | Изготовление фитингов | | |||||||||||||

|

|

|||||||||||||

| | Модульные фитинги для MLSC труб | | | Изготовление пресс-форм | | |||||||||||||

|

|

|||||||||||||

| | Производство полимерно-армированных труб | | | Решения для заводов полимерных труб | | |||||||||||||

| Свариваемые металлопластиковые MLSC трубы нового поколения. Технология | ||||||||||||||

| НАШИ УСЛУГИ | ||||||||||||||

|

.

Заказать бизнес план: +7 916 265-67-44, teo@teo.ru .

. |

||||||||||||||

| КОНСУЛЬТАЦИИ ПО ВОПРОСУ ПРОИЗВОДСТВА МЕТАЛЛОПЛАСТИКОВЫХ ТРУБ | ||||||||||||||

|

|

|||||||||||||

| | Наши заказчики | | | Наши контакты | | |||||||||||||

| РАЗРАБОТКА БИЗНЕС-ПЛАНА | ||||||||||||||

|

. Различия специфик бизнеса и множества вариаций условий в которых действует бизнес делает разработку каждого бизнес-плана уникальной задачей. В несложных проектах мы опираемся на стандарты банков, или международные стандарты UNIDO, TACIS. В оригинальных инновационных проектах мы находим новые формы, наиболее полно отражающих содержание. Для реализации вашего проекта, бизнес идеи мы предоставим комплекс работ по разработке технических решений, бизнес-плана. При необходимости организуем поставку технологического оборудования. Мы подготовим для Вас бизнес-план с понятными и реальными финансовыми моделями, яркой презентацией в кратчайшие сроки, в полном соответствии с Вашими задачами, и требованиями Ваших инвесторов или банков. Смоделируем варианты реализации проекта, оценим риски. Заказать бизнес план: +7 916 265-67-44, teo@teo.ru . |

||||||||||||||

|

|

|||||||||||||

| | Проекты по отраслям бизнеса | | | Примеры и готовые бизнес-планы | | |||||||||||||

|

||||||||||||||

| | На главную | Отрасли и проекты | Планотека | Поиск по сайту | | ||||||||||||||

|

|

||||

|

.

.

.

.

.

|

||||

| Полезные ссылки | ||||

|

. . . |

||||

|

.

. . . . . . |

||||