Бизнес-планы, ТЭО технологического развития под-ключ , транспортировка водорода композитными трубопроводами

+7 (916) 265-6744

|

|||||||

|

Полимерно-армированные композитные трубы для нефтегазовой отрасли и Водородной энергетики |

|||||||

|

TCP - ПЛАСТИК ИДЕАЛЕН ДЛЯ ТРУБ |

|||||||

|

. Было время когда сталь была альфой и омегой. Ее утонченная и редкая формула предназначенная для мечей и доспехов восхищала, постепенно люди стали предпочитать пули клинкам, танки колесницам. После изобретения Бессемеровского процесса в 1850-х годах, когда воздух подавался в расплавленный чугун, выжигая углерод и кремний, сталь начала появляться повсюду. Ее врожденная сила делала ее идеальным для облицовки военных кораблей, рельсов на железных дорогах и в качестве каркаса для зданий, которые с каждым годом становились все выше. Поэтому, когда в конце 1940-х годов нефтяная промышленность постепенно вышла в море, было целесообразно делать морские конструкции и трубы из стали. Однако со временем ее уязвимость к коррозии стала очевидной, что усугубляется популярностью методов закачки воды при добыче углеводородов. Использование ингибиторов коррозии могло только отсрочить, а не предотвратить замену всего стального оборудования. Даже сейчас стоимость потерь от коррозии остается значительной: до 1,37 млрд долларов по всему нефтегазовому сектору (оценка NACE International).

Композитные термопластические трубы легкие и легко наматываются Еще в 1960-х годах нефтяные компании начали экспериментировать с новыми материалами, которые позволили бы им полностью обойти этот расточительный коррозионный цикл. Они начали с пластиковых покрытий (полимерных вкладышей), защищающих внутреннюю поверхность труб, так что, если внешняя поверхность из твердой стали проржавела, по крайней мере, жизненно важный компонент, несущий жидкость, оставался нетронутым. Это решение используется до сих пор. По словам одного из ведущих экспертов DNV GL по композитным материалам на морских месторождениях нефти и газа, Рамина Муслемяна (Ramin Moslemian), «Полимерная футеровка действительно работает как часть трубы, выдерживающая давление. Но с тех пор найдены решения использования для труб композитных материалов». Трубопроводы на основе термореактивных (эпоксидных) смол, в которых в качестве армирующие системы используются в основном стеклянные, но иногда и углеродные волокна, в течение многих лет были основной альтернативой их стальным предшественникам и идеально подходили для использования в трубопроводах большого диаметра. Заметный успех в этой области был достигнут благодаря установке компанией Equinor - тогдашней Statoil - соединений райзера на основе композитных материалов на одной из своих платформ в Северном море в конце 1990-х годов. Они использовались там два десятилетия. Это, вероятно, одно из наиболее важных применений композитных материалов в морской нефтегазовой отрасли.

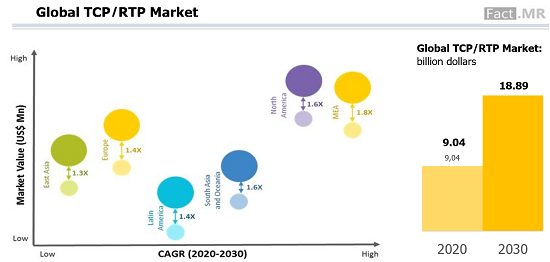

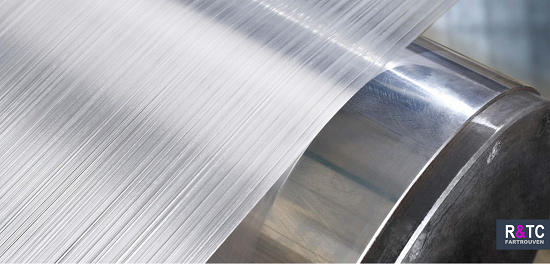

ТРУБЫ ИЗ ТЕРМОПЛАСТА - БОЛЕЕ ЛЕГКАЯ И ДЕШЕВАЯ АЛЬТЕРНАТИВА Замена металлических труб термопластичными композитами ( полимерно-армированными трубами ПАТ) - легким неагрессивным материалом - может сэкономить нефтегазовому сектору миллиарды долларов в год. Только десять лет назад на рынке появилась новая альтернатива - термопластичные композитные трубы. Даже тогда путь от испытания до продажи был медленным. «Первые испытания начались 20 лет назад», - объясняет Муслимян, и в результате были получены то, что сейчас называется армированными термопластичными трубами (RTP). Это были несвязанные системы, в которых была внутренняя пластиковая труба - обычно из полиэтилена - которая была окружена волокнами или лентой, после чего на нее наносилась наружная полиэтиленовая оболочка. RTP в основном использовались в наземных приложениях, поскольку они не могли справиться с повышенным внешним давлением, возникающим в глубоководных приложениях. Таким образом, задача заключалась в том, чтобы создать полностью скрепленную версию того же продукта, которая была бы пригодна для использования в этих экстремальных условиях. Результатом стала полностью связанная система, на которую ссылаются большинство ученых и операторов, когда они упоминают трубы из термопластичных композитных материалов (TCP - Thermoplastic composite pipe, полимерно-армированные трубы ПАТ/TCP). Типичная архитектура TCP полимерный лайнер – армирующая система из намотанных термопластичных UD лент усиленных волокнами (стекловолокно, углеволокно, арамидные волокна) – наружная защитная оболочка. Все слои такой трубы состоят из однотипных полимеров и сплавлены друг с другом. По сути, это полимерная система, где эластичные термопластичные полимеры позволяют наматывать саму трубу на барабаны ил в бухты. Изобретение полностью скрепленной версии означало, что продукт не только мог легко храниться на корабле или буровой установке, но и мог адекватно выдерживать давления, связанные с глубоководными приложениями . Важно отметить, что TCP также легкие – значительно более легкие по сравнению со своими стальными аналогами. «В типичном применении на море - например, стояке - вес снижается на 50–60%, что позволяет использовать, например, суда меньшего размера», - говорит Муслемиан. Это дополняется разнообразием ингредиентов и архитектур, доступных для полимерно-композитной конструкции. «Цена на них может сильно варьироваться», - признает Муслимэн, равно как и преимущества, которые они обладают, придавая устойчивость конечного продукта к высоким температурам и давлению. Полимеры высшего качества, такие как PVDF (поливинилидендифторид) или PEEK (полиэфирэфиркетон), могут выдерживать чрезвычайно высокие температуры до 120 °C. Более дешевые альтернативы, такие как PE (полиэтилен) и PA12 (полиамид 12), способны выдерживать только температуру до 60–80 ° C соответственно. Тем не менее, они не лишены своих преимуществ. «Для многих приложений, таких как закачка воды, например, - где вы не ожидаете высоких температур - они являются идеальными кандидатами, потому что они не очень дороги и действительно могут решить проблему, с которой вы сталкиваетесь», - говорит Мослемиан. Среди недорогих полимеров стоит отметить PE-RT (Polyethylene of Raised Temperature resistance), он способен выдерживать температуру до 110 °С, при этом он более эластичен чем HDPE и PA, что безусловно является дополнительным преимуществом для сматываемости труб. (В России PE-RT производит ЛУКОЙЛ под маркой PE6PP-34) Все больше и больше крупных нефтяных компаний соглашаются на применение TCP. Поскольку сталь оказалась уязвимой к коррозии, полимерно-армированные трубы TCP были признаны пригодным для экстремальных условий глубоководных применений «Мы видим потенциал использования TCP в качестве не подверженной коррозии и легко наматываемой трубы, которая может использоваться в различных статических и динамических глубоководных приложениях», - говорил в июле 2020 Красимир Дойнов (Krassimir Doynov), старший технический консультант ExxonMobil по гибким шлангам, шлангопроводам и стоякам. . ТЕСТИРОВАНИЕ TCP Как орган по сертификации DNV GL сыграл важную роль в разработке единого стандарта производства в 2015 году. «В этом совместном отраслевом проекте JIP приняли участие более 20 компаний по всей цепочке создания стоимости термопластичных композитных труб, от крупных компаний до конечных пользователей, сервисных компаний, производителей труб и поставщиков материалов», - говорит Мослемян. Результатом стал DNVGL-ST-F119, который два года назад стал рыночным стандартом для TCP. Его появление пришло как раз к буму интереса нефтяных компаний к TCP на бразильском рынке. Открытие обширных запасов у побережья этой страны и последующая подсолевая разработка привели к созданию одной из крупнейших морских структур за последние годы. «Будут очень нужны трубы, стояки и т. д., - говорит Муслимян, - для обслуживания некоторых из самых глубоких резервуаров на рынке нефти и газа - примерно на 2 км или более под водой. Более того, объясняет он, «состав коллектора, нефть и углеводороды, содержат много CO2, а также некоторое количество H2S (сероводорода), которое является чрезвычайно коррозионным». Интерес к термопластичным композитным трубам не ограничивается только операторами, работающими с побережья Бразилии. Новые проекты TCP были запущены в 2020 году Airborne Oil & Gas (Strohm) в Африке и Австралии . В декабре 2019 года компания Strohm предоставила крупной компании в Западной Африке проточную линию TCP для нагнетания воды длиной 4 км, внутренним диаметром 7,1 дюйма и расчетным давлением 160 бар. Отводной трубопровод заменяет существующие корродированные отводные трубопроводы на месторождении. Тем временем в Мексиканском заливе крупные нефтяные компании разрабатывают новые и интересные приложения для TCP, начиная с линий нагнетания воды. «Вместо того, чтобы менять трубы каждые семь-десять лет из-за коррозии, они могут использовать эти трубы в этих приложениях», - говорит Мослемиан. «Температура и давления обычно не очень высокие. Таким образом, у вас может быть действительно экономичное и довольно дешевое решение, в котором вы можете положить его на морское дно и просто забыть о нем». Новые области применения TCP также находят в скважине, где условия нагружения более сложные и опасность коррозии для стальных компонентов намного выше. Интерес к использованию TCP в этой области особенно велик среди операторов на Ближнем Востоке, в первую очередь у Saudi Aramco и Adnoc, которые ежегодно тратят миллионы долларов на замену сильно корродированных стальных деталей . Имея это в виду, DNV GL приступила к новому проекту, чтобы исследовать, насколько хорошо TCP трубы могут работать в скважинных условиях. Это, как позже признает Мослемиан, является некоторым упрощением. TCP может выдерживать экстремальные давления и температуры, но он также плавает, а это означает, что операторам потребуется способ предохранять указанные трубы от всплытия на поверхность время от времени. «Вам нужны какие-то зажимы или утяжелители, в основном, чтобы удерживать их на морском дне», - говорит Мослемиан. «Когда речь идет о динамических приложениях, таких как стояки, вам также необходимо иметь определенные веса, чтобы труба стала динамически стабильной». Однако это не сложное препятствие для инженеров нефтегазовой отрасли . Более интересная проблема заключается в управлении целостностью TCP-труб, учитывая, как недавно этот материал был представлен на рынке. Например, одна из старейших используемых подводных выкидных труб из термопластичного композита, установленная Petronas Carigali на одном из своих малазийских объектов, была установлена только в 2017 году. «На самом деле нет долгосрочного опыта в управлении активами трубопроводов, которые представляют собой термопластичные композиты. , - говорит Мослемиан. Сейчас операторы находятся примерно в том же положении, что и в 1950-х годах - они используют новый материал, который прочен и способен выдерживать экстремальные условия окружающей среды, но, на первый взгляд, не в состоянии полностью предсказать продолжительность использования этих труб – что с ним будет через пять, десять или 20 лет. Однако, в отличие от первых оффшорных разработчиков, теперь компании могут полагаться на органы по сертификации, такие как DNV GL и другие, чтобы исследовать проблему долговечности. DNV GL начинает новый совместный отраслевой проект с конечными пользователями, производителями труб и сервисными компаниями, чтобы по-настоящему изучить вопросы управления целостностью TCPх труб и разработать практическое руководство.

.Какими бы ни были результаты этого проекта, он является признаком того, что оффшорный сектор начинает использовать альтернативы стали для своих трубопроводов по всем направлениям, а TCP становится неотъемлемой частью рынка сейчас и в ближайшем будущем. . По материалам World Expro 2022 Михаил Варзин . |

|||||||

|

|||||||

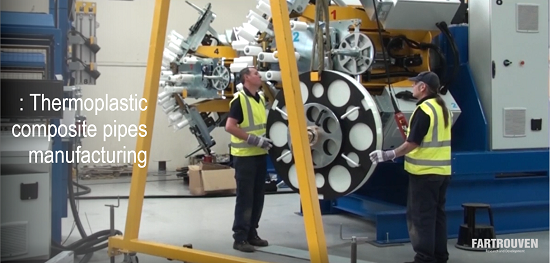

| ПРОИЗВОДСТВО КОМПОЗИТОВ | |||||||

|

|

||||||

| | Производство RTP/TCP композитных труб | | | Производство термопластичных UD лент | | ||||||

|

|

||||||

| | Проектирование производства композитов | | | Оборудование для RTP/TCP труб | | ||||||

|

|||||||

| | В начало страницы | На главную | Планотека | Бизнес-планы по отраслям | | |||||||

| НАШИ УСЛУГИ | |||||||

|

.

Консультации: +7 916 265-67-44, teo@teo.ru . |

|||||||

| КОНСУЛЬТАЦИИ ПО ВОПРОСУ ПРОИЗВОДСТВА TCP ТРУБ | |||||||

|

|

||||||

| | Наши заказчики | | | Наши контакты | | ||||||

| СТАТЬИ О ТРУБОПРОВОДАХ | |||||||

|

|||||||

|

|

||||||

| | Транспортировка водорода по газопроводам | | | UD TAPE & UD TAPE | | ||||||

|

|

||||||

| | Композитные трубы TCP на земле и в море | |

|

||||||

|

|

||||||

| | Квалификация TCP труб по DNVGL-ST-F119 | | | Аттестация композитных труб по API RP 15S | | ||||||

| |

|

||||||

| UD tape для композитов с газовым барьером | | | Водородная стратегия Европы | | ||||||

|

|

||||||

| | PE-RT - полиэтилен для нефтегазовых труб | | | Готовые решения для производства труб TCP | | ||||||

| РАЗРАБОТКА БИЗНЕС-ПЛАНА | |||||||

|

. Различия специфик бизнеса и множества вариаций условий в которых действует бизнес делает разработку каждого бизнес-плана уникальной задачей. В несложных проектах мы опираемся на стандарты банков, или международные стандарты UNIDO, TACIS. В оригинальных инновационных проектах мы находим новые формы, наиболее полно отражающих содержание. Для реализации вашего проекта, бизнес идеи мы предоставим комплекс работ по разработке технических решений, бизнес-плана. При необходимости организуем поставку технологического оборудования. Мы подготовим для Вас бизнес-план с понятными и реальными финансовыми моделями, яркой презентацией в кратчайшие сроки, в полном соответствии с Вашими задачами, и требованиями Ваших инвесторов или банков. Смоделируем варианты реализации проекта, оценим риски. Заказать бизнес план: +7 916 265-67-44, teo@teo.ru . |

|||||||

|

|||||||

.

.

|

|

|||||||||||||||||||||||||

. |

|||||||||||||||||||||||||

|

.

.

.

.

.

|

|||||||||||||||||||||||||

| Полезные ссылки | |||||||||||||||||||||||||

|

. . . |

|||||||||||||||||||||||||

|

.

. . . . . . |

|||||||||||||||||||||||||